В области подготовки производства технологической оснастки, включающей конструирование и ТПП, принципы CALS (Continuous Acquisition and Life-Cycle Support – непрерывная информационная поддержка жизненного цикла продукта) нашли свое отражение в создании ряда приложений, обеспечивающих комплексную поддержку этапов жизненного цикла изделия на основе концепции PLM (Product Life-cycle Management – управление жизненным циклом продукта). Базовыми системами, обеспечивающими реализации стратегии PLM, являются системы классов CAD/CAM (Computer Aided Design/Computer Aided Manufacturing – компьютерное проектирование и изготовление), CAE (Computer Aided Engineering – компьютерный инженерный анализ), PDM (Product Data Management – управление данными разработки).

Целью работы было создание организационно-технического комплекса обеспечивающего жизненный цикл УСП в условиях ЗАО «Авиастар-СП» на основе используемых на предприятии решений: PDM-системы - БД ЭОИ, CAD-системы - NX 7.5.

На предприятии был проведен комплекс организационно-технических мероприятий по внедрению нового жизненного цикла УСПО на базе применяемой PDM-системы БД ЭОИ от момента заказа на проектирование и изготовления оснастки до ее демонтажа. Отличительными особенностями нового жизненного цикла УСПО является включение этапов заказа и проектирования приспособлений, частичная автоматизация работы с документацией на участках-изготовителях, перераспределение обязанностей между слесарями-сборщиками и технологами-конструкторами, а также разработка и интеграция автоматизированных систем, входящих в состав комплекса, в единое информационное пространство предприятия.

Организационно-технический комплекс по применению УСП состоит из следующих автоматизированных систем: электронного каталога элементов УСП; автоматизированной системы управления элементами и сборками УСП (АС «Управление УСПО»); автоматизированной системы проектирования электронных моделей УСП (АС «Проектирование УСПО»).

Электронный каталог элементов УСП

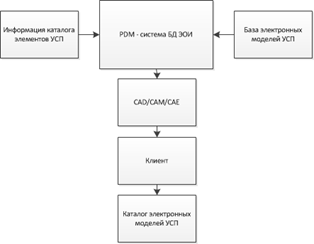

Электронный каталог элементов УСП содержит номенклатуру из 2,5 тыс. моделей с размером установочных пазов 8 и 12 мм. В функциональные возможности программного обеспечения входят модули автоматизированного ввода, вывода и поиска информации по моделям УСП. В качестве хранилища данных была выбрана база данных Oralce, а процесс добавления, удаления и подписания новых позиций реализован с помощью PDM-системы БД ЭОИ (рис. 1). Система позволяет существенно сократить время на проектирование УСПО в CAD-системе NX.

Рис. 1. Интеграция электронного каталога УСП в PDM – систему БД ЭОИ

Автоматизированная система управления элементами и сборками УСП

Автоматизированная система управления элементами и сборками УСП представляет собой программное обеспечение, интегрированное в PDM-систему предприятия. Автоматизированная система управления элементами и сборками УСП предназначена для:

˗ учета местонахождения, времени эксплуатации, поступления и списания элементов УСП и специальных деталей;

˗ учета местонахождения УСПО и времени на сборку УСПО;

˗ учета выдачи, возврата и эксплуатации сборок УСПО;

˗ учета времени работы и количества раз использования готовой сборки УСПО (специальных деталей и элементов, входящих в состав сборки УСПО);

˗ формирования документации (спецификация, ведомость подготовки производства (ВПП), техническое задание, лист заказа, журнал учета сборок УСПО);

˗ контроля выполнения этапов по моделированию и выдаче задания при ограниченном количестве элементов УСП на складе;

˗ взаимодействия с информационной системой КТПП ЗАО «Авиастар-СП» по заказу и проектированию оснастки на протяжении жизненного цикла разработки УСПО (заказ на сборку, моделирование сборки и описание технологического процесса монтажа сборки).

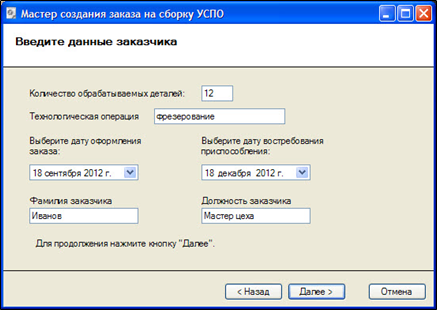

Рис. 2. Формирование листа заказа на основе утверждённой ведомости подготовки производства

На рис. 2 представлен один из модулей автоматизированной системы управления элементами и сборками УСП, применяемый для формирования листа заказа на основе утвержденной ведомости подготовки производства.

Автоматизированная система проектирования электронных моделей УСПО

Автоматизированная система проектирования УСПО представляет собой модуль, интегрированный в CAD-систему NX, который обеспечивает:

˗ повышение эффективности применения CAD-систем при проектировании УСПО;

˗ повышение качества спроектированных моделей УСПО в CAD системе NX 7.5;

˗ сокращение времени, затрачиваемого на проектирование сборок;

˗ сокращение трудоемкости формирования конструкторской документации.

Автоматизированная система проектирования УСПО включает в свой состав:

˗ подсистему вывода элементов УСП в интерактивном виде по заданным параметрам поиска;

˗ подсистему обработки входной информации по специальным деталям;

˗ подсистему обмена данными между АС «Проектирование УСПО» и АС «Управление УСП» по применению элементов из электронного каталога УСП в конструкциях УСПО, запущенных в производство на текущий период времени;

˗ подсистему сопряжения загружаемых элементов в конструкции сборки УСП по пазам и крепежным отверстиям;

˗ подсистему загрузки крепежных элементов и их сопряжение с конструкцией УСПО;

˗ подсистему группировки элементов УСП по заданным параметрам и их сопряжения с конструкцией сборки УСПО;

˗ подсистему формирования монтажных схем конструкции УСПО по 3D моделям сборок;

˗ подсистему перевода конструкторской документации из АС «Проектирование УСПО» в АС «Управление УСП»;

˗ подсистему создания, хранения, поиска и передачи изображений УСПО из цеха сборщика в отдел проектирования.

Автоматизированное сопряжение элементов УСП

Разработка моделей УСПО сопровождается многочисленными операциями наложения ограничений между различного рода элементами УСП. Основными объектами для подобного рода операций служат пазы и крепежные отверстия. Паз УСП применяется для соединения двух элементов между собой посредством крепежных конфигураций болтов, гаек и шайб, а также шпоночных вставок.

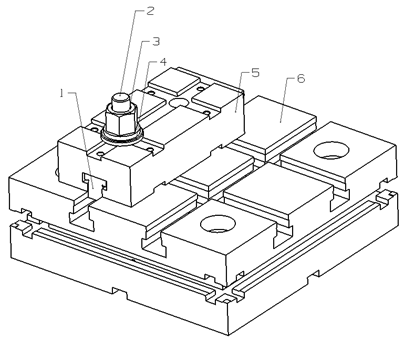

Один из способов соединения элементов УСП между собой – соединение по пазам с помощью Т-образных шпонок и пазового болта (рис. 3). Этот способ был взят за основу при разработке методики автоматизированного сопряжения элементов УСП.

Рис. 3. Пример соединения элементов УСП по пазам с помощью Т-образных шпонок и пазового болта: 1 - Т- образная шпонка; 2 - пазовый болт; 3- гайка; 4- шайба;5- корпусная деталь УСП; 6- базовая деталь УСП

Автоматизирвоанное сопряжение элементов УСП является сложной комплексной задачей. В ее состав входит разработка автоматизированных систем сопряжения элементов УСП по пазам и крепежным отверстиям и конфигурирования крепежных элементов.

Автоматизированное сопряжение элементов УСП по пазам

Пазы могут быть Т-образной (рис. 4) и П-образной формы (рис. 5). Т-образный паз в свою очередь подразделяется на два вида исполнений. Все пазы УСП описываются ГОСТ 31.111.41-93

Рис. 4. Т- образный паз

Рис. 5. П-образный паз

Основными конструктивными элементами паза являются верхние, боковые и нижние грани. Именно к ним идет привязка ограничений при проектировании УСПО (рис. 6).

Рис. 6. Конструктивные элементы паза

Основная задача автоматизированного сопряжения элементов УСП сводится к необходимости распознания пазов и наложения ограничений на его конструктивные элементы.

Задача распознания пазов для системы решена с помощью идентификации по заранее заданному имени. Для функционирования алгоритма автоматизированного сопряжения элементов УСП необходимо идентифицировать только нижнюю грань паза. Остальные поверхности определяются путем анализа взаимного расположения граней, основываясь на конструктивной составляющей паза по ГОСТ 31.111.41-93.

На рис. 7 представлена структура наименования нижних граней, которое должно делиться на три составляющие: обозначение конструктивного элемента; обозначение типа грани конструктивного элемента; порядковый номер поверхности.

Рис. 7. Наименование нижней грани паза

Автоматизированное сопряжение элементов УСП начинается с определения точки на конструктивных элементах паза. Алгоритм (рис. 8) осуществляет перебор всех граней, идентифицированных на стадии подготовки моделей, и определяет ближайший паз к заданной точке.

Рис. 8 Алгоритм работы автоматизированного сопряжения элементов УСП по пазам

По результатам определения ребер паза, идентифицируется типоразмер паза (8 мм или 12 мм) по ГОСТ 31.111.41-93. После определения всех конструктивных элементов паза создаются два ограничения:

1. Ограничение типа «центр», создаваемое между парами боковых граней пазов (рис. 9а), которое лишает элемент УСП 3-х степеней свободы и имитирует продольное соединение пазов. Так же это ограничение позволяет повернуть одну из деталей относительно паза.

2. Ограничение типа «касание», создаваемое между верхними граней паза (рис. 9б), которое лишает элемент УСП еще 2-х степеней свободы, оставляя возможным только продольное перемещение одного элемента УСП вдоль паза другого элемента.

Рис. 9. Создание ограничений (а – «центр», б – «касание»)

Автоматизированное сопряжение элементов УСП по крепежным отверстиям

Для решения задачи соединения деталей электронного каталога элементов УСП был разработан алгоритм сопряжения по крепёжным отверстиям. Подсистема выполняет следующие операции:

˗ анализ загруженных деталей на возможность соединения по крепежным отверстиям;

˗ получение способов соединения путем наложения ограничений на отверстия и сопрягаемые по отверстиям элементы;

˗ определение очередности операций;

˗ выполнение операций сопряжения;

˗ определение пересечений базового и перемещаемого элементов.

Автоматизированное создание крепёжных элементов

Разработка конфигураций крепежных элементов с использованием стандартных средств вида «Fastener Assembly» требует создания методов взаимодействия существующих алгоритмов CAD-системы NX 7.5 с моделями крепежных элементов из каталогов УСП.

Данная задача может быть решена путем разработки моделей крепёжных элементов с внесением необходимой информации (наименование модели, геометрические размеры, путь к файлу и т.д.) в файл конфигураций CAD – системы NX 7.5.

Процесс создания моделей для использования в модуле «Fastener Assembly» имеет характерные особенности в построении. Необходимо указывать расположение рабочей системы координат (РСК), исходя из требований работы алгоритмов «Fastener Assembly». В моделях болтов из каталога УСП плоскость X-Y РСК должна совпадать с основанием головки болта, а ось Z РСК обязана совпадать с осью вращения его цилиндрической части. Подобным образом происходит построение для шпилек, гаек и шайб.

Следующим шагом в построении моделей крепежных элементов из каталога УСП является описание их параметров (геометрические размеры и их зависимости, характеристики из дерева построения и др.) согласно требованиям работы алгоритмов «Fastener Assembly».

В дальнейшем готовые модели крепежных элементов необходимо занести в отдельную папку в библиотеке стандартных элементов, которая находится в корневом каталоге CAD-системы NX 7.5.

Для распознавания крепежных элементов алгоритмами модуля «Fastener Assembly» требуется изменить конфигурационные файлы CAD – системы NX 7.5. В качестве языка программирования для изменения конфигурации использован XML (eXtensible Markup Language) версии 1.0. Для определения типов конфигурации крепежных элементов использован файл HoleFastenerMap.krx.

Адаптация модуля «Fastener Assembly» позволяет сократить время, затрачиваемое на проектирование УСПО, за счет исключения операций сопряжения, автоматизации создания конфигурации и автоматизации загрузки крепежных элементов в сборочное отверстие.

Применения автоматизированной системы проектирования позволяет свести процедуру сопряжения элементов УСП к двум операциям: выделению моделей элементов УСП и выбору типа сочетаний крепежных элементов. В случае применения только CAD-системы NX 7.5 процедура включает 30-40 операций.

Литература.

1. Табачников, И. З. Универсально-сборные приспособления / И. З. Табачников, В. И., Ермилов, В. М. Фрейдензон – Харьков: Изд-во «ПРАПОР», 1965 – 70 с.

2. Черников, М. С. Анализ методов проектирования станочных приспособлений для операций механообработки на основе разработки бизнес процессов / М. С. Черников, А. А. Блюменштейн, Р. И. Салихов, О. В. Железнов // Известия Самарского научного центра Российской академии наук. – 2012 - т. 14, No4(3). – С. 868- 873.

3. Блюменштейн, А.А. Автоматизированное создание конфигураций крепежных элементов универсально-сборной переналаживаемой оснастки в CAD-системе NX 7.5 / А. А. Блюменштейн, Г.А. Карпов, М.С. Черников // Новые технологии наукоемкого машиностроения: приоритеты развития и подготовка кадров: Сборник статей международной научно-практической конференции. – Казань : Из-во Казан. Гос. техн. Ун-та, 2013. – С. 297-299.