В рамках программы сокращения издержек на АО «Авиастар-СП» в 2013 г. был подготовлен план проекта по рациональному выбору станочных приспособлений при технологической подготовке производства. В качестве одного из решений было предложено разработать автоматизированную систему поддержки принятия решения по выбору системы станочного приспособления (АСППР), которая осуществляла бы анализ конструкторско-технологических, экономических и организационных факторов самолетной детали и предполагаемого приспособления [1] и выдавала рекомендации инженеру-технологу по заказу наиболее целесообразного вида технологической оснастки. Основными видами технологической оснастки были выбраны универсально-сборные приспособления (УСП) и неразборные специальные приспособления (НСП) [2].

В процессе подготовки проекта было выявлено, что на предприятии присутствуют нормативные материалы по оценке трудоемкости проектирования и изготовления технологической оснастки, необходимые для анализа экономических факторов, однако зачастую можно встретить значительное отклонение прогнозируемой оценки от фактической. Для повышения качества прогноза по трудоемкости проектирования и изготовления станочных приспособлений было решено создать базу данных станочных приспособлений. На основе базы данных разработан алгоритм поиска множества альтернатив по набору технических показателей. Допустимая степень расхождения альтернатив по каждому из технических показателей определяется несколькими экспертами на момент ввода АСППР в промышленную эксплуатацию и может быть скорректирована в процессе ее промышленной эксплуатации.

Автоматизированный сбор данных для прогнозирования трудоёмкости проектирования и изготовления станочных приспособлений.

База данных станочных приспособлений служит основным источником информации для АСППР при прогнозировании трудоемкости проектирования и изготовления и имеет следующий набор критериев:

- вид обрабатываемой детали;

- материал обрабатываемой детали;

- длина, ширина и высота обрабатываемой детали;

- схемы базирования обрабатываемой детали в станочном приспособлении;

- виды обработки на рассматриваемом станочном приспособлении;

- тип оборудования;

- наличие поверхностей сложной геометрической формы;

- квалитеты точности.

Наполнение базы данных производится автоматизированным способом во время выбора и заказа нового станочного приспособления. Инженер-технолог проводит проверку входных значений детали и, в случае необходимости, проводит уточнение по каждому из критериев с использованием справочников авиастроительного предприятия. Фактические значения трудоемкости проектирования и изготовления станочного приспособления вводятся в систему специалистами бюро планирования средств технологического оснащения и в дальнейшем используются для автоматизированного прогнозирования вновь заказываемых позиций.

Поиск альтернативных решений для прогнозирования трудоемкости проектирования и изготовления станочных приспособлений

Автоматизированный поиск альтернативных решений для прогнозирования трудоемкости проектирования и изготовления станочных приспособлений является многокритериальной задачей принятия решения.

Множеством альтернатив являются трудоёмкости проектирования и изготовления неразборной специальной оснастки (НСП) и универсально-сборных приспособлений (УСП).

Каждый из критериев обрабатываемой детали на станочном приспособлении можно представить в виде оценочной функции

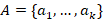

, принимающей значения на некотором множестве оценок

, принимающей значения на некотором множестве оценок  , где

, где  и

и  – количество критериев. Множество критериев задается экспертом и влияет на количество и качество найденных в конечном итоге альтернатив. Оценочные функции

– количество критериев. Множество критериев задается экспертом и влияет на количество и качество найденных в конечном итоге альтернатив. Оценочные функции  определяют степень расхождения рассматриваемого инженером-технологом станочного приспособления от позиции из базы данных. Если

определяют степень расхождения рассматриваемого инженером-технологом станочного приспособления от позиции из базы данных. Если  – множество альтернатив или решений, то

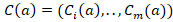

– множество альтернатив или решений, то  . Для удобства набор критериев обрабатываемой детали на станочном приспособлении рассматривается в виде векторного критерия

. Для удобства набор критериев обрабатываемой детали на станочном приспособлении рассматривается в виде векторного критерия для альтернативы

для альтернативы  [3].

[3].Пример определения степени расхождения по критерию «материал»:

Материал детали

представляет набор слов (

представляет набор слов ( ,

, ,

,  ), который принадлежит группе

), который принадлежит группе  :{

:{ …

… }, марке

}, марке  :{

:{ …

… } и стандарту

} и стандарту  :{

:{ ….

…. }, где

}, где  ,

,  ,

,  количество возможных групп марок материала деталей,

количество возможных групп марок материала деталей,  количество возможных марок материала обрабатываемых деталей,

количество возможных марок материала обрабатываемых деталей,  количество возможных стандартов материала обрабатываемых деталей. При этом существует отношение

количество возможных стандартов материала обрабатываемых деталей. При этом существует отношение  определяющее связь между группами и марками, а также

определяющее связь между группами и марками, а также  определяющее связь между марками и стандартами.

определяющее связь между марками и стандартами.Степень расхождение величин

(материал обрабатываемых деталей на приспособлении №1) и

(материал обрабатываемых деталей на приспособлении №1) и  (материал обрабатываемых деталей на приспособлении №2) в данном случае определяется следующим образом:

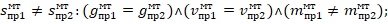

(материал обрабатываемых деталей на приспособлении №2) в данном случае определяется следующим образом: = 5 – допустимая величина расхождения, если

= 5 – допустимая величина расхождения, если  =

= ;

; = 3 – слабая величина расхождения, если

= 3 – слабая величина расхождения, если

= 2 – средняя величина расхождения, если

= 2 – средняя величина расхождения, если

= 1 – недопустимая величина расхождения, если

= 1 – недопустимая величина расхождения, если

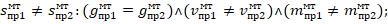

Для получения набора альтернативных вариантов алгоритм определяет множество Парето. Если имеется конечное число альтернатив

, то для получения множества Парето необходимо сравнить каждый элемент векторного критерия

, то для получения множества Парето необходимо сравнить каждый элемент векторного критерия  с

с  , т.е. определить справедливость неравенства

, т.е. определить справедливость неравенства  , где

, где  Если это неравенство выполняется, то альтернатива

Если это неравенство выполняется, то альтернатива  не может быть оптимальной по Парето.

не может быть оптимальной по Парето.Проанализировав аналогичным образом все возможные пары альтернатив можно получить Парето-оптимальное множество решений

. На основе Парето-оптимального множества решений алгоритм проводит свертку критериев или анализ иерархий в зависимости от предпочтения инженера-технолога.

. На основе Парето-оптимального множества решений алгоритм проводит свертку критериев или анализ иерархий в зависимости от предпочтения инженера-технолога.Прогнозирование трудоемкости проектирования и изготовления станочных приспособлений на основе модифицированного метода анализа иерархий В.Д. Ногина

Применением метода анализа иерархий для определения наиболее подходящей альтернативы из базы данных станочных приспособлений требует участие эксперта в оценивании степени относительной важности каждого из критериев.

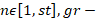

При выполнении условия однородности критериев каждому критерию можно приписать некоторый положительный вес

, характеризующий относительную важность критерия. Совокупность весов для всех критериев образует вектор

, характеризующий относительную важность критерия. Совокупность весов для всех критериев образует вектор  ), где m-количество критериев. Сумма всех весов должна равняться 1, т.е.

), где m-количество критериев. Сумма всех весов должна равняться 1, т.е.  ) = 1.Оценка относительной важности критериев обычно проводится по шкале в

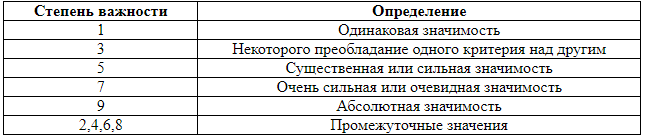

) = 1.Оценка относительной важности критериев обычно проводится по шкале в  Таблице 1 [4].

Таблице 1 [4].Таблица 1. Шкала оценки критериев.

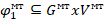

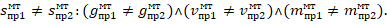

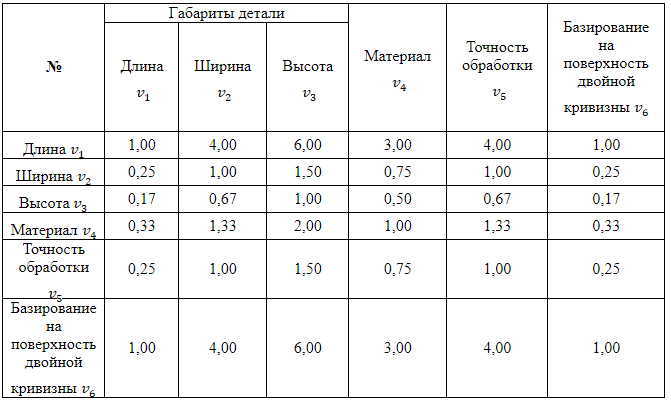

Согласно методу анализа иерархий для определения весовых критериев берется матрица парных сравнений. Пример заполнения приведен в Таблице 2. В отличие от метода Саати [5] эксперт определяет первую строку парных сравнений путем оценки важности одного критерия относительно другого по шкале из Таблицы 1. Остальные компоненты вычисляются по формуле:

, (1)

, (1)где

- парное сравнение по столбцу

- парное сравнение по столбцу  и строке

и строке  .

.Таблица 2. Матрица парных сравнений.

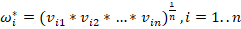

Далее производится вычисление ненормализованных весов

, где

, где  – элемент матрицы парных сравнений:

– элемент матрицы парных сравнений: . (2)

. (2)Нормализация весов для расчета вектора